El ecodiseño es una práctica que consiste en incorporar los factores ambientales en la toma de decisiones durante el desarrollo de productos, como un factor adicional a los que tradicionalmente se han contemplado, como los costes o la calidad. Con el fin de incorporar esta filosofía al vehículo eléctrico, el centro tecnológico Cartif de Valladolid ha coordinado el proyecto europeo Green Car Eco-design, una iniciativa del programa Interreg IV-B SUDOE en la que han participado siete socios españoles, franceses y portugueses. El proyecto, cuya ejecución ha concluido esta misma semana, se ha llevado a cabo en los últimos dos años y ha contado con un presupuesto cercano a los 1’17 millones de euros.

Según detalla a DiCYT la coordinadora del proyecto, la investigadora de Cartif Nuria García Rueda, el objetivo general ha sido integrar la variable ambiental en la etapa de diseño de los principales componentes de los vehículos eléctricos y de los puntos de recarga, así como aumentar el conocimiento de su impacto ambiental a lo largo del ciclo de vida. Para ello, el centro tecnológico vallisoletano ha contado como socios con la Universidad de Mondragón, la Fundación Centro Tecnológico de Manresa, la Fundación Instituto Andaluz de Tecnología, el Instituto Tecnológico de Aragón, la Escuela Superior de Tecnologías Industriales Avanzadas de Bidart (Francia) y el Instituto Politécnico de Setúbal, así como con un comité asesor formado por empresas del sector.

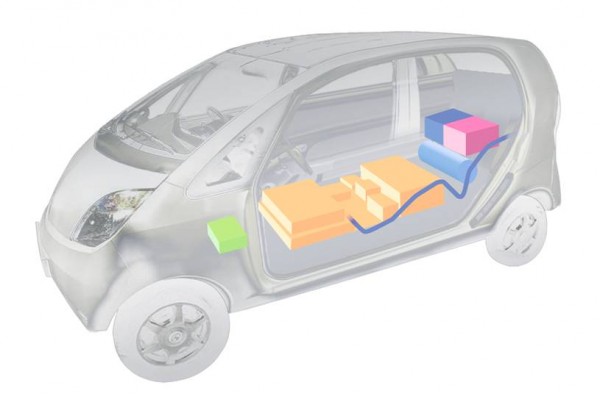

En una primera fase, seleccionaron los componentes del vehículo eléctrico que serían “eco-rediseñados”, en concreto la batería, el convertidor, los puntos de recarga, los frenos, el aire acondicionado y los sistemas auxiliares alimentados por energías renovables. Asimismo, definieron un vehículo tipo para realizar los estudios con una serie de especificaciones: 1.200 kilogramos de peso, un solo ocupante de 70 kilogramos, uso particular y recorrido urbano de 100.000 kilómetros durante 10 años de vida útil, cinco plazas, una autonomía de 140 kilómetros, una velocidad promedio de 35 kilómetros a la hora y una velocidad máxima de 120, y que fuera capaz de superar pendientes de hasta el 20 por ciento.

En base a esta información y, tras un estudio inicial de cada uno de los componentes, los investigadores propusieron una serie de medidas de ecodiseño que fueron implementadas después en prototipos, para validar con datos reales los resultados teóricos.

En el software de simulación virtual del vehículo completo se consideró la carrocería del Toyota Prius (FOTO Nuria García Rueda). http://www.dicyt.com/

En el caso de la batería, explica Nuria García Rueda, la labor principal se ha centrado en reducir su masa, una tarea que ha realizado el Instituto Politécnico de Setúbal. “Se analizó una batería de fosfato de hierro y litio de 192 kilogramos y se observó que la mayor contribución al impacto ambiental procedía la etapa de materiales, por lo que se decidió como estrategia reducir su masa, pero sin comprometer la autonomía que es crítica en un vehículo eléctrico. Se ha añadido como innovación un extensor de autonomía, un sistema muy interesante porque en trayectos cortos no necesita activarse, pero cuando la carga se agota puede proporcionar esa energía suplementaria. El conjunto formado por extensor y batería pesa menos que la batería original e incrementa mucho la autonomía, ya que con un depósito de 12 litros de gasolina se pueden realizar del orden de 450 kilómetros”, subraya.

Respecto al convertidor, componente que ha abordado la Universidad de Mondragón, es el que realiza una mayor contribución al impacto ambiental. Las estrategias de ecodiseño se han centrado aquí “en mejorar la eficiencia, para lo que se ha aunado inversor y cargador, una nueva modalidad con la que se ha aumentado la potencia resultado hasta dos veces y media”, destaca la investigadora.

Sistema de climatización

Por otro lado, el sistema de climatización es un componente auxiliar “que tiene muchísima repercusión en el consumo del vehículo, siendo responsable de entre el 5 y el 10 por ciento del total del consumo eléctrico de la batería”. Entre las medidas propuestas, en este caso por el Instituto Andaluz de Tecnología, un sistema de climatización selectiva y asientos climatizados.

En lo referente al sistema de frenos (compuesto por una pinza, dos pastillas y un disco), los estudios preliminares del Centro Tecnológico de Manresa mostraron que no sólo la etapa de uso era la más impactante, también los materiales tenían una importante contribución. “Se analizaron los materiales y se propuso sustituir el hierro gris con el que se hacían las pinzas por materiales ligeros como el aluminio”, aunque en el análisis teórico se observó que no había un beneficio ambiental a los 100.000 kilómetros, sino a partir de 190.000 kilómetros. También se sustituyó la fibra de vidrio de las pastillas de freno por un material de fricción menos tóxico como la fibra de celulosa, aunque la reducción del impacto en este caso “fue solo del dos por ciento”.

En cuanto al punto de recarga, del que se ha encargado Cartif, “no está integrado en el vehículo pero es necesario al analizar el sistema de producto vehículo eléctrico”. “Analizamos dos tecnologías y vimos que la etapa de uso del ciclo de vida era la más importante en cuanto a impacto, y como medida de ecoinnovación planteamos integrar componentes electrónicos. Así íbamos a obtener una mejora energética por la disminución de pérdidas en cables y conectores, y también una reducción de materias primas, peso, etc. Validamos experimentalmente el nuevo consumo energético y, aunque el resultado no fue tan positivo como cuando lo hicimos teóricamente, hemos mejorado categorías de impacto como la huella de carbono”, avanza.

Finalmente, la Escuela Superior de Tecnologías Industriales Avanzadas de Bidart se ha encargado de analizar los sistemas auxiliares alimentados por energías renovables y ha desarrollado un sistema recuperador de energía en los amortiguadores que se encuentra en proceso de patente. Este sistema se ha implementado primero a escala 1/5 y después a escala real sobre un banco de pruebas que representa un cuarto de vehículo. “En los ensayos, la potencia que podía recuperar cada amortiguador era del entorno de 10 vatios. Además, al alimentar sistemas auxiliares que están más cercanos a los amortiguadores que a la batería se ahorra mucho cable, y por tanto cobre, por lo que el impacto global mejora”, agrega.

Modelización virtual

La última etapa ha consistido en la modelización virtual del vehículo completo incorporando los componentes eco-rediseñados. De este modo, se han realizado simulaciones con dos modelos de vehículo (uno eléctrico puro y otro con configuración serie), tres modelos de baterías, dos modelos de motor de tracción, varias configuraciones de frenado, carga del vehículo, intensidad de la climatización y temperatura, considerando tres modelos de ruta y comparando los resultados de consumo equivalente de energía, así como las pérdidas energéticas y la eficiencia de los sistemas bajo distintas formas de uso en función de los distintos ciclos de conducción.

Además de las medidas prototipadas se han propuesto otras que han sido recogidas en una pequeña guía de ecodiseño del vehículo eléctrico, lo que representa “otro de los resultados del proyecto”, apunta Nuria García Rueda

Fuente: http://www.dicyt.com

Deja tu comentario