La tecnología ideada por investigadores británicos es también más ecológica y eficiente en la recuperación de materiales que los métodos ya existentes.

Los investigadores de las Universidades de Leicester y Birmingham (Reino Unido) que trabajan en un proyecto sobre el reciclaje de baterías de iones de litio (ReLiB) han resuelto un reto crítico en la recuperación de los materiales utilizados en las baterías de los vehículos eléctricos al final de su vida útil, lo que permitirá su reutilización en la fabricación de nuevas baterías. El nuevo método, que utiliza ondas ultrasónicas para separar el material valioso de los electrodos, es 100 veces más rápido, más ecológico y conduce a una mayor pureza de los materiales recuperados en relación con los métodos de separación actuales.

La investigación se ha publicado en la revista Green Chemistry y el equipo ya ha solicitado una patente para la técnica desarrollada.

Para garantizar que los beneficios medioambientales y económicos de las baterías de los vehículos eléctricos se hagan realidad, los investigadores se han centrado en su ciclo de vida, desde su primera producción hasta su reutilización en aplicaciones secundarias y su posterior reciclaje. Un escollo clave ha sido la segregación de materiales, es decir, cómo extraer y separar los materiales críticos -como el litio, el níquel, el manganeso y el cobalto- de las baterías usadas de forma rápida, económica y respetuosa con el medio ambiente.

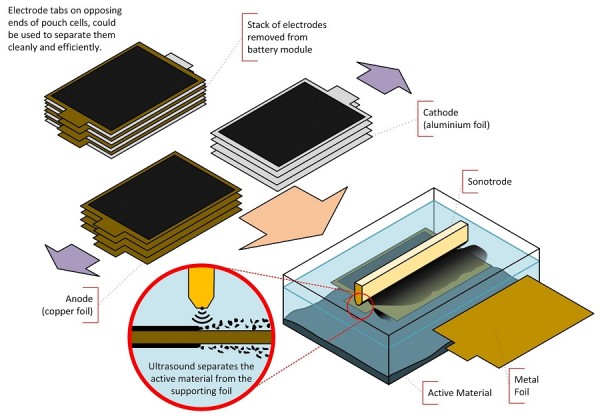

El equipo ideó una novedosa técnica de delaminación por ultrasonidos que elimina los materiales activos de los electrodos dejando el aluminio o el cobre vírgenes. Este proceso resultó muy eficaz para eliminar el grafito y los óxidos de litio, manganeso y cobalto. Los materiales recuperados mediante esta técnica tienen una mayor pureza, y por tanto un mayor valor, que los recuperados con los métodos de reciclaje convencionales y son potencialmente más fáciles de utilizar en la fabricación de nuevos electrodos. El método es rápido y adapta una tecnología de uso generalizado en la industria de la preparación de alimentos.

«Esta novedosa técnica funciona de la misma manera que el descalcificador ultrasónico de un dentista, rompiendo las uniones adhesivas entre la capa de revestimiento y el sustrato», comenta el profesor Andrew Abbott, de la Universidad de Leicester, que dirige la investigación. «Es probable que el uso inicial de la tecnología utilice los residuos de producción de las instalaciones de fabricación de baterías como materia prima y alimente el material reciclado directamente en la línea de producción de baterías, posiblemente en el mismo sitio. Esto podría suponer un verdadero cambio en el reciclaje de baterías».

Las técnicas actuales de reciclaje de la delaminación utilizan ácidos concentrados en un proceso de inmersión por lotes. La nueva técnica ultrasónica es un proceso continuo de alimentación que utiliza agua o ácidos diluidos como disolvente, por lo que la técnica es más ecológica y menos costosa de operar. Puede deslaminar 100 veces más material de electrodo en un tiempo y volumen determinados que las técnicas de deslaminación por lotes existentes.

Los investigadores están ya en conversaciones iniciales con varios fabricantes de baterías y empresas de reciclaje para colocar un demostrador de la tecnología en un centro industrial este mismo año, con el objetivo a más largo plazo de conceder la licencia de la tecnología.

El equipo de investigación de las universidades de Leicester y Birmingham ha probado la tecnología en los cuatro tipos de baterías más comunes y ha comprobado que funciona con la misma eficiencia en todos los casos.

Un proceso más eficiente para la industria

Los métodos actuales de reciclaje de baterías de iones de litio suelen introducir las baterías al final de su vida útil en una trituradora o un reactor de alta temperatura. Posteriormente, se necesita un complejo conjunto de procesos físicos y químicos para producir flujos de materiales reutilizables del litio, cobalto, níquel y cobre que contienen. Estas vías de reciclaje pirometalúrgico e hidrometalúrgico son intensivas en energía y poco eficientes.

Si se adopta un enfoque alternativo y se desmontan las baterías al final de su vida útil en lugar de triturarlas, existe la posibilidad de recuperar más material, en un estado más puro, recuperando así materiales de mayor valor que con los enfoques actuales. Se ha demostrado que el desmontaje de las baterías de iones de litio recupera con un alto rendimiento (alrededor del 80% del material original) y en un estado más puro que el que se podía obtener con el material triturado.

Sin embargo, para que el desmontaje pueda utilizarse, las celdas, los módulos y los paquetes de baterías deben estar diseñados para su reciclaje, de modo que las celdas puedan desmontarse y sus ánodos y cátodos separarse al final de la primera vida útil de la batería. La mayoría de los fabricantes de baterías pegan actualmente los componentes de las mismas durante su fabricación para aumentar su estabilidad, lo que las hace inadecuadas para el desmontaje y los procesos de reciclaje de alto valor.

Algunos fabricantes de automóviles se están dando cuenta de la importancia de las consideraciones de reciclaje en el diseño de sus productos como una necesidad para crear una economía circular para las materias primas de las baterías. El diseño para el reciclaje pretende colaborar con los fabricantes para introducir pequeños cambios en las estructuras de los productos, de modo que las materias primas puedan volver más fácilmente al proceso de fabricación con un coste potencialmente reducido a la mitad en comparación con las fuentes primarias.

Fuente: Residuos Profesional

Deja tu comentario